Banc d’essai pour les réservoirs à hydrogène

L'Université Bretagne Sud inaugure un banc d’essai unique en France pour les réservoirs à hydrogèneLe plateau technique ComposiTIC de l’UBS est maintenant doté d’un équipement unique en France : un banc d’essai destiné à tester la résistance mécanique des réservoirs à hydrogène.

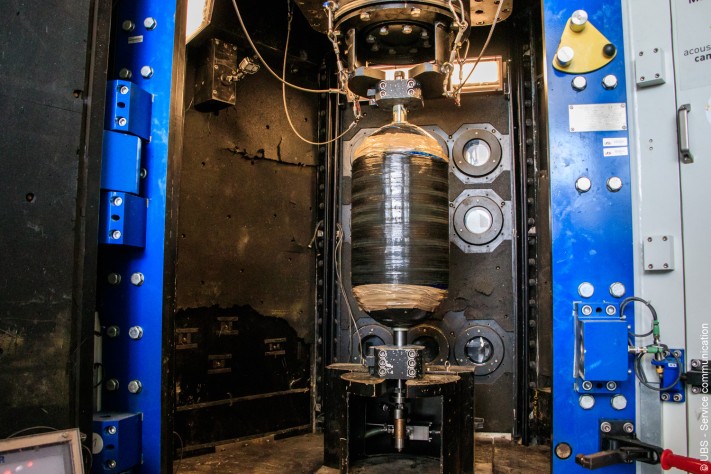

Le banc d’essai dont s’est équipé ComposiTIC arrive tout droit de chez Mercedez-Benz en Allemagne, et il est le seul appareil du genre en France. La mission de cette machine de 26 tonnes aux centaines de capteurs intégrés : permettre à nos ingénieurs de réaliser des tests de résistance et d’éclatement sur des réservoirs à hydrogène et d’analyser en détail les causes de l’éclatement. « On va faire souffrir les réservoirs pour qu’ils nous avouent leurs limites sous la torture ! » a résumé Yves Grohens, directeur de ComposiTIC, lors de l’inauguration de la machine le 17 septembre à Ploemeur (Morbihan).

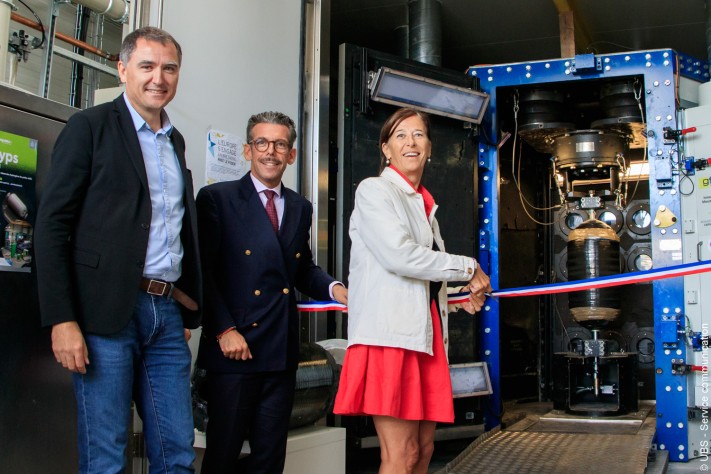

Fabrice Vély, Vice-Président chargé de l'Enseignement Supérieur, de la Recherche et de l'Innovation à Lorient Agglomération, Ronan Loas, maire de Ploemeur, et Virginie Dupont, présidente de l'UBS, lors de l'inauguration du ban d'essai le 17 septembre

Une opportunité pour le territoire

« Pour nous, l’aventure de l’hydrogène a démarré il y a 3 ans » retrace Yves Grohens. Les secteurs de l’automobile, de l’aéronautique et du maritime sont confrontés à des défis majeurs en matière de mobilité hydrogène et de transition énergétique. Pour le directeur de ComposiTIC, « pas question que le territoire passe à côté de ces opportunités. »

L’arrivée de ce banc d’essai « permet au territoire de se doter d’un équipement de haute technologie, qui va en outre amener du lien entre l’expertise du composite sur le territoire et le secteur de l’hydrogène. »

« Ce banc d’essai, en plus d’être un outil technologique de haute précision, est un formidable exemple de ce que peuvent accomplir les partenariats entre le monde académique et l’industrie » ajoute Virginie Dupont, présidente de l’UBS.

La machine va permettre de tester et renforcer la sécurité des réservoirs d'hydrogène

Renforcer la sécurité des réservoirs d’hydrogène

Concrètement, que va-t-il se passer dans le ventre de cette énorme machine ? « Elle applique une pression d’eau sur les réservoirs » explique Yves Grohens. La machine peut grimper jusqu’à 2000 bars (soit environ la pression d’un éléphant de mer sur l’ongle du pouce !) et les réservoirs vont subir une pression plus de deux fois plus élevée à ce qu’ils seraient susceptibles d’endurer à l’usage. « Soit on monte en pression pour un test de fatigue, au cours duquel on analyse les conséquences de la succession de montées et de descentes en pression sur la structure, soit on mène carrément un test destructif. » Jusqu’à explosion du réservoir donc.

Un réservoir ayant subit un test de résistance

Dans la machine, des capteurs acoustiques et optiques permettent d’analyser l’opération. « On va écouter et voir ce qu’il se passe au moment de l’éclatement. Il y a dans la machine 120 micros pour écouter où ça craque. Et 18 caméras pour mesurer la déformation et identifier les zones de fragilités. » En identifiant les points de faiblesse, les ingénieurs de ComposiTIC pourront proposer aux fabricants des pistes d’amélioration pour renforcer la sécurité des réservoirs d’hydrogène. « On va aussi accompagner les industriels qui veulent innover et fabriquer des réservoirs plus légers, recyclables et moins couteux. »

Dans les 6 prochains mois, entre 20 et 30 réservoirs vont passer au banc d’essai. « On a 6 mois pour se familiariser avec l’outil, apprendre, et devenir des experts » annonce Yves Grohens.

Ce projet a été rendu possible grâce au soutien de l’Europe, de la Région Bretagne et de Lorient Agglomération. ComposiTIC travaille également sur ces enjeux avec son partenaire IRMA (Institut régional des matériaux avancés). « La mise en place de cet équipement est le reflet des excellentes synergies et des complémentarités entre l’ensemble des acteurs sur le projet. » explique Yves Grohens.

Crédits photographiques : ©Université Bretagne Sud. Service Communication

_max588x1680.png?objectId=defaultWebContent://0c7bc5e6-8500-4c22-a37d-c9a3efe00753)